1、行业总体情况

(1)轴承行业的基本情况

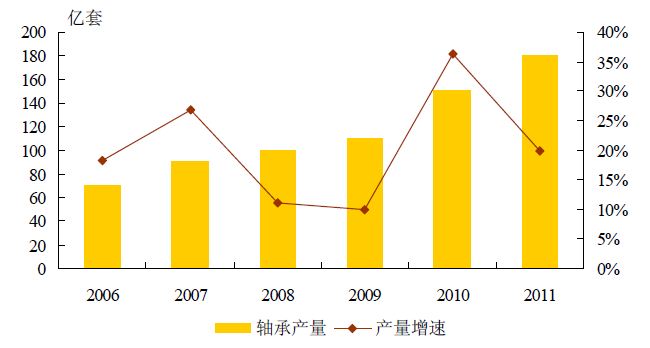

轴承是装备制造业不可或缺的重要零部件,广泛应用于工程机械、农业机械、交通运输、国防、航空航天、家用电器、办公机械和高科技(原子能、核反应堆等)等领域,其质量、寿命和可靠性的优劣直接决定着主机的性能。我国轴承产量尽管受金融危机影响,在2008年和2009年出现增速放缓,但近5年总体呈现增长态势,年均复合增长率达到20.56%,2010年产能已超过200亿套,同比增长率达60%以上,产量达150亿套,约占全球市场总额10%,轴承品种规格7万余个,从内径0.207毫米到外径6.2米,精度从普通级到精密级,生产的轴承满足了国内所需产品品种的70%以上、所需数量的90%以上。

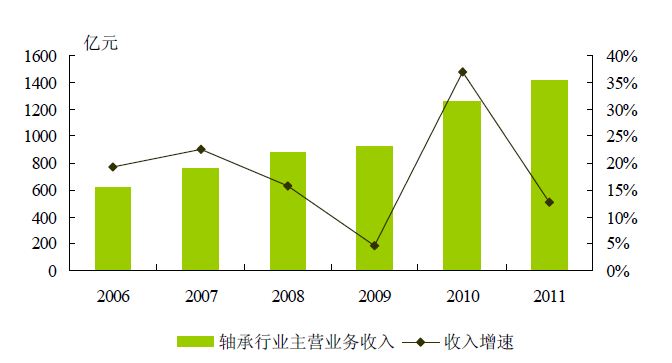

目前,中国轴承行业已经具备较大的产业规模,2010年行业主营业务收入达到1,260亿元,位居世界第三位。2011年受宏观经济增速放缓影响,轴承行业主营业务收入达到1,420亿元,产量总计180亿套,增速分别为12.70%和20.00%,同2010年比增速有所下滑。据中国轴承工业协会预计,2012年轴承行业主营业务收入会达到1,580亿元左右,增速约为11%;轴承产量会达到210亿套左右,增速约为16%。

2011年轴承行业整体营业收入继续增长,但天马股份轴承板块营业收入同比有所下降,主要原因是天马股份由于受到风电行业新增装机容量显著下滑等因素的影响,使得公司主导产品之一的风电轴承销售收入同比下降49.93%,为3.68亿元,导致公司轴承板块营业收入同比下降28.67%,为17.79亿元。

2006-2011年中国轴承行业产量及增速

资料来源:中国轴承工业协会

2006-2011年中国轴承行业主营业务收入及增速

资料来源:中国轴承工业协会

经过几十年的努力,中国轴承行业形成以哈尔滨、瓦房店和洛阳三大轴承制造基地、浙江和江苏地区民营轴承企业,以及国际轴承制造公司(如瑞典的SKF,德国的Schaeffler,美国的Timken,以及日本的NSK、NTN等)合资或独资公司为主的产业结构。截至2011年,行业中销售收入超过500万元以上企业已有1,850家,按销售额形成国有企业、民营企业和外资企业分别占14%、66%和20%的格局。从产品结构来看,尽管我国轴承行业近年来发展迅速,但是主要集中在普通轴承领域,对高品质轴承的需求要靠进口来满足。我国生产的轴承绝大多数是小型及中小型轴承、中大型以上的轴承产量占比不足3%。在目前的国内市场上,附加值高的精密级和大型轴承需求复合增速达20%左右,特别是机床用精密轴承、工程机械、重型轧机大型轴承、高科技用轴承等市场需求旺盛。

目前,我国已经迈入了世界轴承大国的行列,但离轴承强国仍有很大差距,主要体现在行业生产集中度低、制造技术水平和高端配套的研发能力较低等方面。

我国轴承行业产业集中度较低,行业过度分散带来低水平竞争。在全世界轴承销售额中,全球前八大跨国公司占据80%左右的份额,而我国瓦房店轴承集团有限责任公司等最大的10家轴承企业,销售额仅占全行业的25%左右,行业集中度很低。同时,轴承行业的过度分散使得行业缺乏对原材料议价的话语权,企业不能有效转嫁原材料成本上升压力。

在我国轴承行业整体产业集中度较低的情况下,部分细分行业的产业集中度还是相对较高的,如具有较高生产技术要求的短圆柱滚子轴承,天马股份在国内市场的占有率达40%。

从制造技术水平来看,我国生产轴承产品的精度、性能、寿命和可靠性还达不到部分主机行业的配套要求。在生产设备和工艺水平方面,大多数企业尤其是国有老企业,作为生产主力的仍是传统设备,车加工数控率和磨加工自动化水平较低;对轴承寿命和可靠性至关重要的先进热处理工艺和装备的许多技术难题攻关未能取得突破;轴承整体制作工序能力指数低导致产品加工尺寸离散度大,一致性差,产品内在质量不稳定。在轴承材料方面,因工艺保密,国内部分高端轴承的轴承钢还依赖进口,轴承钢新钢种的研发,及钢材加工过程中润滑、冷却、清洗等环节相关技术的研发,尚不能适应对轴承产品水平和质量提高的要求。尽管近年来我国加大了在轴承配套方面的研发支持和投入,对国内主机的配套率也已达到80%,但在高速铁路客车、中高档轿车、计算机、空调器、高水平轧机等重要主机的配套和维修轴承方面,基本上仍然主要依靠进口。

整体来看,目前我国轴承行业高端市场很大一部分由国际八大跨国公司占据。尽快使我国实现由世界轴承大国向轴承生产强国的转变、扩大高端轴承在我国轴承产品结构中的比例,已成为整个行业的当务之急,提高我国轴承加工制造技术水平则成为其中极其重要的环节之一。国外顶级轴承制造商如SKF拥有自己的轴承钢冶炼能力,还有自己的轴承专用装备研制能力,未来轴承、材料和装备三位一体化也将成为国内优秀轴承制造商的发展模式。

(2)机床行业的基本情况

随着我国制造业的快速发展,机床的国内市场需求持续高涨,同时拉动内需政策带动国产机床生产不断扩大,使得2011年我国机床产销量均继续排在全球第一位。2011年,我国机床工具行业总产值达到6,606.5亿元,同比增长32.1%;产品销售产值达到6,424.9亿元,同比增长31.1%。整体看,我国机床工具行业延续了2010年的高速增长,但增速从下半年开始呈现出缓慢回落的态势。国产机床目前约30%的数控化率,和发达国家近70%的水平相差较大,并且精密机床轴承50%依赖进口,发展高端数控机床成为中国未来产业升级的必经之路。根据国家科技重大专项之一《高端数控机床与基础制造装备》要求,到2020年我国将实现高档数控机床主要立足于国内,航空航天、船舶、汽车、发电设备制造所需要的高档数控机床与基础制造装备80%实现国产化。

2、行业政策

(1)轴承产业政策规划分析

2009年出台的《装备制造业振兴规划》中,国家首次提出要提高基础件制造水平。2010年10月,工信部出台了《机械基础零部件产业振兴实施方案》,该方案中,轴承位列基础件的第一位,并指明了轨道交通、汽车、风电/水电、核电、飞机、工程机械、冶金、机床8个子行业未来成为轴承的重点发展方向。该方案的出台成为我国基础件产业发展的重大里程碑,将大力促进基础件产业集中、产品附加值的提升,提高基础件企业的整体竞争力水平。该方案同时也指明了基础件产业十二五期间自下而上的发展思路,从下游需求的重点领域出发,解决基础件瓶颈,促进我国装备制造业向高端化、精细化升级转移。

我国《轴承行业“十二五”发展规划》指出:轴承行业在“十二五”期间要坚持以科学发展观统领行业发展全局,走新型工业化道路。以市场为导向、企业为主体,推进自主创新和设计制造技术升级,推进大集团、“小巨人”企业建设,提高核心竞争力,提高生产集中度,实现从规模增长型向质量效益型的转变,到2020年实现由轴承生产大国迈入世界轴承强国行列的奋斗目标,为加快振兴我国装备制造业作出贡献。预计“十二五”期间,我国轴承行业将以更快的速度发展。

在国内高端轴承产业结构调整和升级的相关政策上,我国有以下特点:鼓励先进生产技术的投资,吸收国外先进技术;对国内高端轴承相关企业扶持;鼓励先进高端轴承下游市场的消费需求并推动我国高端轴承的生产技术升级。从国家对高端轴承行业政策来看,主要目的是调控整个高端轴承行业,提升产业结构,淘汰落后技术,提高行业集中度,使下游消费更加繁荣。

这些政策的执行将会调整我国高端轴承行业理性发展,推动我国高端轴承产业结构调整和产业升级,提高整个高端轴承产业素质,使我国高端轴承产业具备较强的国际竞争力。

(2)数控机床产业政策规划分析

“十一五”以来,国家相继颁布了《加快振兴装备制造业的若干意见》和《国家中长期科学和技术发展规划》;2009年,为应对国际金融危机的冲击,国务院又出台了《国家装备制造业振兴规划》。在振兴装备制造业的国策之下,国家出台了一系列政策对机床行业进行大力扶持,产业政策、进出口政策、税收政策都极大地推动了机床行业近几年来的持续快速发展。

根据机床行业"十二五"发展目标,未来五年我国将通过鼓励订购和使用国产数控机床、在重大项目上支持国产机床、取消进口优惠政策等一系列措施,来提高国产机床的市场占有率,其中国产机床80%品种要满足国内工程项目的需要,尤其是数控机床将成为重点发展对象,市场占有率要达到70%以上。上述政策的利好将使生产高档数控机床的相关公司受益匪浅。

3、轴承、机床制造业产业链分析

(1)上游产业

轴承和机床的上游产业主要是指设备制造业所需要的钢铁等原材料。经过近六十年的发展,中国钢铁工业取得了举世瞩目的成就,逐步步入了成熟的发展阶段。

①国内钢铁需求保持增长

“十二五”期间国内经济增长方式将逐步转变,经济结构调整将降低经济增长对钢材的消费强度。但经济转型是循序渐进的过程,2011年国内市场钢材需求仍有一定增长,其驱动力为投资惯性。随着战略新兴产业的实施,钢铁需求增速将放缓,预计到“十二五”末期中国粗钢消费将呈下降趋势。

②钢铁产能增长趋缓

2011年国内钢铁产能在2010年7.5亿吨的基础上增加3,000万吨,至7.8亿吨。国内钢铁产能增长主要是因为2008-2009年黑色金属开采及压延业固定资产投资连续两年保持在3,000亿元以上。2010年固定资产投资超过3,000亿,但多以更新改造为主,新建钢铁产能不多。随着经济转型,未来钢铁业投资将以调结构为主,单纯扩大生产规模再投资的动力不足。

③钢材出口趋于稳定

世界钢铁业布局规律是集中于消费地而非资源地,各国消费也以自产钢为主。耗费能源、污染环境的钢铁产品也不适于大量出口。我国钢铁行业能耗大约占我国工业总能耗的23%,占全社会总能耗的16%左右,用电占全部工业用电的14%左右。预计今后我国钢铁产品出口总量将有所下降。

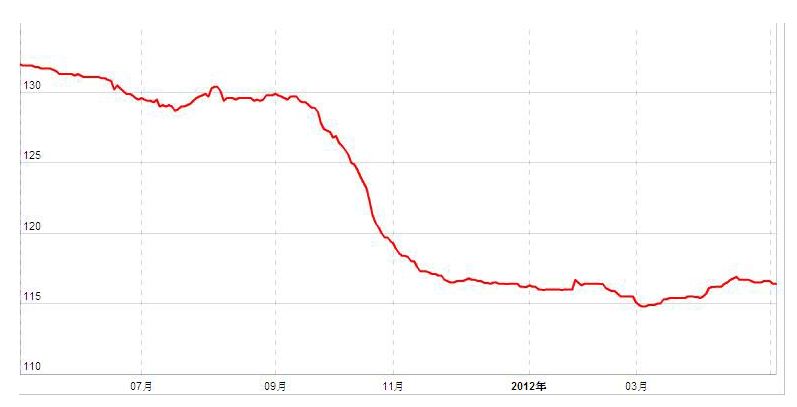

④钢材价格在高位有所回落

2011年国内高品位铁矿石和高品质焦煤面临较高需求,价格总体保持高位运行。2011年下半年伴随着国际铁矿石价格进入下行通道,钢材价格也持续下滑。与轴承制造业密切相关的优特钢的综合价格指数从2011年9月的130点跌至2012年3月的115点。目前的钢材市场价格大幅下跌是由于前期诸多市场利空集中爆发所导致的共振效应产生的,其中最主要的原因就是长期实行货币紧缩政策导致货币流动性匮乏,人民币加速升值和欧债危机导致的外需不振,加之通胀预期引起的内需疲软,以及当前的小微企业的经营困难情况等。随着经济情况的变化,预计政策调控的灵活性将逐渐加大,前期持续严控的货币流动性也将有所放松,在这样的市场环境下,钢材市场价格缓慢的回升还是很有可能的。钢材价格的变化,将对轴承及机床的生产成本产生较大的影响。

中国优特钢综合价格指数(SSpic)

资料来源:我的钢铁

(2)下游产业

目前,我国正处于扩大内需、加快基础设施建设和产业转型升级的关键时期。随着国家内需拉动政策、产业调整和振兴规划等政策措施的深入实施,我国经济将保持持续稳定的增长态势,这将对先进装备发展产生巨大的市场需求。此外,金融危机加快了世界产业格局的调整,为我国企业参与轴承制造业和精密高速数控机床制造业再发展创造了难得的机遇。

但在近期,由于欧债危机引起的国际经济复苏缓慢,导致相关配套行业的需求出现不同程度的下滑。从2011年公司的下游行业市场需求来看,这方面的因素还未消失,未来一年下游行业的波动风险依然存在。

汽车行业。汽车(含零部件)工业一直是轴承、机床最大的用户行业。“十一五”期间汽车产销年均增速超过20%。2011年生产与销售汽车高达1,841.89万辆和1,850.51万辆。“十二五”期间,由于受到能源、环境和交通等因素的制约和高基数减速效应的影响,汽车产销增速会比“十一五”期间有所放缓。然而,从中国人均汽车保有量(2011年中国千人汽车保有量为59辆,世界平均水平为140辆)和人均GDP的增长情况来看,中国汽车市场特别是二、三线市场和农村市场仍有较大的发展空间。据悉,汽车工业“十二五”中,规划2015年汽车年产量为2,500万辆,汽车工业协会有关人士预测为3,000万辆,各主流汽车企业2015年产能规划之和更超过3,000万辆,这无疑为轴承与数控机床提供了一个很大的市场。

轨道交通业。中国铁路建设由于前几年投资规模偏大,近来注重结构性调整,投资增速预计将有所减缓,从而可能对铁路产品的需求产生一定影响。但从长期来看,由于我国对铁路运能需求的不断攀升,铁路的建设与改造在“十二五”期间势必将进一步深入开展,未来仍将有较大规模的投入,根据国家“十二五”发展规划纲要关于铁路“十二五”期间发展的总体要求,铁道部新的党组提出要科学有序推进铁路建设,“十二五”期间新线投产总规模控制在3万公里以内,安排基建投资2.8万亿元;同时,到2015年,中国将在22个城市建设79条城市轨道交通线,总投资8,820亿元,大规模的轨道交通建设给精密轴承和数控机床工业带来了巨大的商机。

船舶工业。船舶工业经历过2008年金融危机期间产能相对过剩带来的激烈竞争,目前正处于转型、调整的行业大洗牌阶段,估计到2015年左右将进入快速发展阶段,从而对船用轴承和数控机床产生新的较大规模的需求。

风电装备制造业。在2004-2010的7年中,风电装机容量年增长率超过100%,根据中国风能协会统计,2010年中国(不包括台湾地区)新增安装风电机组12,904台,装机容量18,929兆瓦,同比增长37.1%;累计安装风电机组34,485台,装机容量44,733兆瓦,同比增长73.3%,中国新增装机容量位居世界第一,风电累计装机容量也首次超过美国,跃居世界第一位。2011年中国(不包括台湾地区)新增安装风电机组11,409台,新增装机容量17,630.9MW,同比减少6.9%,但仍居于世界第一位;累计安装风电机组45,894台,累计装机容量62,364.2MW,同比增长39.4%。但由于目前国内电网建设跟不上风力发电的快速发展,导致并网能力落后于风电发展需要,从而制约了风电在短期内的进一步发展,造成风电装备结构性和阶段性产能过剩,进而导致相关行业在近年来需求较大幅度下滑。

预计这一状况在2012年仍不能好转。但从长期来看,中国目前正处在工业化和城市化发展阶段,现阶段经济增长需要有足够的能源供应,同时还要满足减少碳排放的环境约束。因此,开发新技术新能源,从而优化能源结构,对中国是一个必然的选择。在低碳经济推动下,预计“十二五”时期我国风电仍将保持一定的增长。同时由于近海风电场建设已被列入国家可再生能源规划,海上风电项目的进行会带来更多对大容量、多兆瓦级风电机组的需求。目前中国风电装备制造业尚处于初级阶段,整个产业则亟待提高技术能力与装备水平,特别对大规格的风电轴承、数控通用和专用机床需求非常迫切。

核电装备制造业。2011年中国核电装机容量为1,254万千瓦,在建核电机组26台,占世界在建机组的40%。根据核电发展中长期规划,至2020年中国将实现核电装机7,000万千瓦以上。“十二五”期间将成为中国核电建设的高峰期,每年核电建设投资规模将超过700亿元,而核电设备占核电项目总投资的5%~6%左右。这使得核电装备制造商对高端轴承及数控机床有一定需求。

航空制造业。中国航空产业正在崛起,除军用飞机系列已经取得长足的进步外,C919大型客机已签署了100架启动订单,2014年将实现首飞。处于试飞取证阶段的ARJ21新支线客机,累计取得的订单达到340架,其它如直升机、通用飞机的研制能力也已明显增强。航天产业方面,中国正加快卫星技术升级和产品换代以及大推力火箭的研制。载人航天、探月工程和北斗导航系统已取得重大阶段性成果。未来,航空航天产业对精密轴承和数控机床特别是高速、高效、高精度、多轴联动的高端数控机床还会有新的较大规模的需求。

机械工业。2011年中国机械工业累计实现工业总产值16.89万亿元,同比增长25%。“十二五”期间,我国的机械工业的产销仍将保持较好的增长势头,增速将保持在12%左右,其固定资产投资增幅也将高于全国水平,其中有相当大一部分投资是购买轴承和数控机床等生产设备。

总体看,下游行业增长势头良好,构成对轴承、机床行业需求基本面的支撑。

4、行业竞争情况

(1)轴承行业竞争格局

近年来,在国家政策的大力引导与支持下,伴随着我国向世界轴承强国的转变,我国轴承行业的集中度正在逐步提高。随着行业整合的展开,特别是在目前国际经济形势不稳定的背景下,市场份额已开始逐渐向少数优势企业集中,轴承行业的生产集中度有逐渐提高的趋势。市场集中度的提高,有利于行业资源的整合和规模效应的实现,有利于轴承行业整体的发展。此外,在原有众多国有轴承生产企业的基础上,民营企业异军突起,外资企业抢滩进入,我国轴承市场已形成国有、民营、外资企业鼎足而立的市场格局,而民营大企业集团的优势将更加显现。

(2)机床行业竞争格局

从目前国内机床行业的内部市场结构来看,行业集中度相对较低,市场较为分散,行业整体竞争力不强,各竞争主体之间差距较大,尤其是普通机床、小型机床竞争更为激烈。在重型数控机床方面,由于对数控化率要求较高,行业进入壁垒、集中度相对较高,竞争相对缓和,国内生产相关产品的企业主要竞争对手为德国、意大利等欧洲国家的重型机床生产商。

5、行业发展趋势、前景

公司主要从事轴承及机床的生产和销售,属精密机械制造和重大装备制造行业,其发展趋势主要表现为以下几个方面:

(1)国际机械制造产业向中国转移

随着国家大力发展装备制造业以及经济全球化的进程进一步加快,国际机械制造产业进一步向中国转移,给机械制造工业提供了一个新的发展机遇,而轴承行业和机床行业作为机械制造业的基础也将面临更加广阔的发展前景,高端精密轴承及高端数控机床更是未来的主流产品,特别是关键机械零部件,如风电轴承,在全球大力发展绿色能源-风能、在全国大力提倡低碳生活的背景下,更是未来几年的热点产品。

(2)自主化、替代进口进程加快

为了应对国际经济形势的不稳定,国家适时提出振兴装备制造业规划,调整产业结构,建立使用国产首台(套)装备风险补偿机制,鼓励使用国产设备。这些政策的实施,将使原来使用进口产品的企业更多的使用国内产品,使自主化、替代进口产品市场容量加大,加速了替代进口的进程。

(3)行业集中度逐渐提高

国际金融危机的爆发以及国际经济形势的不稳定,促使我国加快产业结构调整,对于轴承及机床行业来说,行业集中度的进程将会进一步加快,那些创新能力不强,后续发展动力不足,缺乏竞争力的企业将被逐渐排挤出市场,优势企业将有更多的机会进行收购兼并,做大做强,市场份额也逐渐向少数优势企业集中,行业的生产集中度有逐渐提高的趋势。

(4)研发实力将成为企业的核心竞争力

从全球轴承及数控机床发展现状来看,我国相关行业的技术研发整体水平偏低,产品结构性过剩,技术含量不高的低端产品竞争十分激烈,但部分高端产品仍旧需从国外进口。随着我国机械制造产业的不断发展成熟,轴承及机床的认证标准越来越高,对产品质量和性能的要求越来越严格,具有新技术、适应市场要求的大型化、高精度、长寿命、高可靠性的轴承以及机床,将占领国际国内市场制高点。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: