XTY-060型热定形机加油导轨主要适用于韩国日星热定形机,是热定形机的关键部件,对整台热定形机的质量好坏起着决定性的作用。原结构形式是现在市场上通用的,公司研究人员经过市场调研,发现包括韩国原装机在内的所有导轨都存在着缺陷,那就是导轨上带动链条运转的被动链轮内轴承经常损坏、卡死,导致印染厂不得不停车检修。由于印染厂的热定形机一般都是全天24小时开车的,停车会给印染厂造成巨大的经济损失,因此如何改进产品结构,提升产品质量和使用寿命成为公司目前急需要解决的问题。

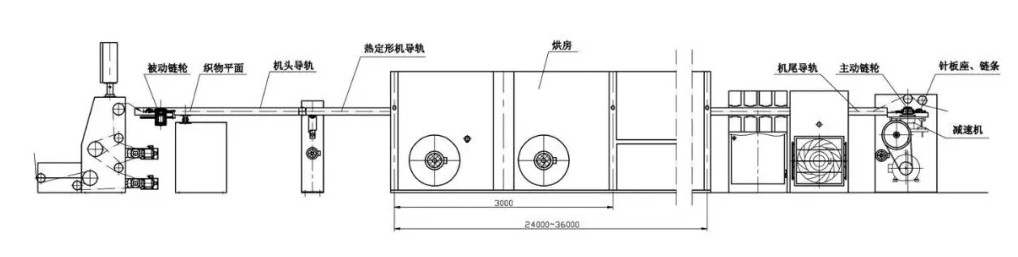

四大因素导致被动链轮轴承损坏热定形机是织物实现定形整理的主要设备。定形整理的目的在于消除纤维或织物中存在的内应力,使之处于较稳定的状态,从而减少织物在后续加工或服用过程中的变形。热定形机导轨工作环境示意图热定形机导轨是热定形机上的关键部件,在热定形机中主要起支撑和导向的作用,即支撑运动件和保证运动件在外力的作用下,沿给定的方向进行直线运动。导轨是由8支~12支3米长的导轨连接而成的,在定形机机头导轨和机尾导轨部分分别安装有被动链轮和主动链轮。机头导轨由机头导轨体和机头导轨头组成。被动链轮安装在机头导轨头上,可以随着机头导轨头顺着导轨长度方向延伸和张紧。主动链轮由减速机带动运转,链条就在主动和被动链轮的带动下在导轨槽内运转,链条上面安装着用于夹持织物的布铗或针板座,织物被布铗或针板座夹持着进入热定形机烘房进行定形。热定形机烘房的温度最高可达240℃,在热定形机导轨中运行的链条最高车速可以达到200m/min。

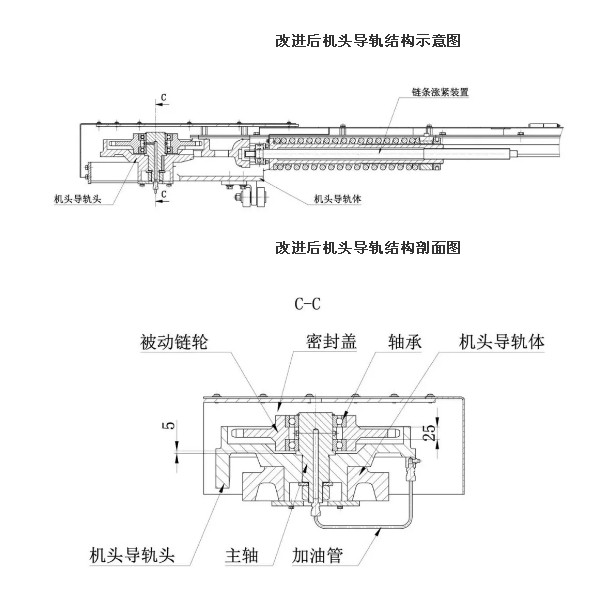

分析定形机机头导轨被动链轮轴承损坏原因,主要包括4个方面。一是链条张紧力大。韩国日星热定形机开发时间较早,早期热定形机一般只有5节~6节烘房,按一节烘房3米计算,即主动链轮和被动链轮之间的跨度为21米~24米左右;而现在热定形机一般都有9节~12节烘房,即主动链轮和被动链轮之间的跨度达到33节~42米。两链轮之间的跨度变大,则两链条的张紧力就相对增大。因此被动链轮中的轴承受到的径向力就相对增大,容易损坏。二是链条在导轨中运行的速度加快。对于热定形机来说,由于加工织物种类的不同,对织物停留在烘房中的时间和温度有一定的要求,若停留时间短,则对织物起不到定形的作用,若停留时间过长,则织物容易因变脆而损坏。印染厂为了提高生产效率,都会尽量增加烘房的节数,这样烘房的温度就可以提高,链条的运行速度也可以加快。原来5节~6节烘房的热定形机,链条运行速度一般为60m/min~80m/min,当烘房数为9节~12节时,链条运行速度可以达到100m/min~120m/min,高速运行的链条导致被动链轮中的轴承负荷增大,因此轴承容易损坏。 三是两轴承间容油腔小,下轴承与导轨头间距大。由于链条是水平运行的,因此链轮主轴是竖直方向的。两轴承间只用一个孔用挡圈隔开,间隔距离只有3.2mm,导致容油腔也小,加入的高温油脂量很少。另外下轴承与导轨头间距较大,为13.5mm,因此轴承里面的润滑脂在受到高温后就容易流失,造成轴承因失油而损坏。四是两轴承分布结构不合理。由于两轴承的中心交叉连线与链轮中心不重合,且两轴承几乎连接在一起,因此两轴承中,下面一个轴承受力很大,而上面一个轴承只受到很小的力,这样下面一个轴承就容易因为受力不均而损坏。两项措施改进热定形机机头导轨公司研究人员通过改变两轴承的结构分布和缩小下轴承与导轨头之间的距离两方面措施对定形机机头导轨的结构进行了改进。

三是两轴承间容油腔小,下轴承与导轨头间距大。由于链条是水平运行的,因此链轮主轴是竖直方向的。两轴承间只用一个孔用挡圈隔开,间隔距离只有3.2mm,导致容油腔也小,加入的高温油脂量很少。另外下轴承与导轨头间距较大,为13.5mm,因此轴承里面的润滑脂在受到高温后就容易流失,造成轴承因失油而损坏。四是两轴承分布结构不合理。由于两轴承的中心交叉连线与链轮中心不重合,且两轴承几乎连接在一起,因此两轴承中,下面一个轴承受力很大,而上面一个轴承只受到很小的力,这样下面一个轴承就容易因为受力不均而损坏。两项措施改进热定形机机头导轨公司研究人员通过改变两轴承的结构分布和缩小下轴承与导轨头之间的距离两方面措施对定形机机头导轨的结构进行了改进。 改变两轴承的结构分布,即拉开两轴承的间距,使两轴承的中心交叉连线与链轮中心重合,使两轴承均匀受力。改变了链轮内腔的结构,使轴承的轴向定位更可靠。由于轴承之间的距离增大到25mm,两轴承间的容油腔也相对增大,保证了轴承的充分润滑。有效提高了轴承的承载能力,同时也提高了轴承的使用寿命。缩小下轴承与导轨头之间的距离,即缩小下轴承与导轨头的下部的距离为5mm,使油脂在高温下不易流出,保证轴承不会因失油而导致损坏,延长了轴承的使用寿命。机头导轨头经过改进后,一方面被动链轮里的两轴承距离增大,可以容纳更多的润滑脂,轴承与机头导轨头处的距离变小,油脂不易掉出,因此链轮不易因为失油而损坏;另一方面两轴承的中心线与被动链轮的中心相吻合,链轮受力均匀,轴承不易损坏。综上所述,改进后的结构,被动链轮里的轴承不易损坏,提高了使用寿命。总体来看,改进后的产品已经客户使用成功,现已转入批量生产。客户使用确认,改进后的产品性能更可靠,使用寿命也得到了提升。

改变两轴承的结构分布,即拉开两轴承的间距,使两轴承的中心交叉连线与链轮中心重合,使两轴承均匀受力。改变了链轮内腔的结构,使轴承的轴向定位更可靠。由于轴承之间的距离增大到25mm,两轴承间的容油腔也相对增大,保证了轴承的充分润滑。有效提高了轴承的承载能力,同时也提高了轴承的使用寿命。缩小下轴承与导轨头之间的距离,即缩小下轴承与导轨头的下部的距离为5mm,使油脂在高温下不易流出,保证轴承不会因失油而导致损坏,延长了轴承的使用寿命。机头导轨头经过改进后,一方面被动链轮里的两轴承距离增大,可以容纳更多的润滑脂,轴承与机头导轨头处的距离变小,油脂不易掉出,因此链轮不易因为失油而损坏;另一方面两轴承的中心线与被动链轮的中心相吻合,链轮受力均匀,轴承不易损坏。综上所述,改进后的结构,被动链轮里的轴承不易损坏,提高了使用寿命。总体来看,改进后的产品已经客户使用成功,现已转入批量生产。客户使用确认,改进后的产品性能更可靠,使用寿命也得到了提升。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: