摘 要:在辊压机设备中,轴承是核心的部件之一,它的使用寿命将会直接影响到整机设备的稳定性和可靠性。本文从辊压机主轴承材料选用、热处理工艺、轴承内部结构设计优化、相关部件结构设计、安装及使用各个环节进行分析论证,改造后轴承实际使用效果良好,轴承寿命显著提升,节约成本。

关键词:辊压机轴承;结构设计;轴承材料;安装

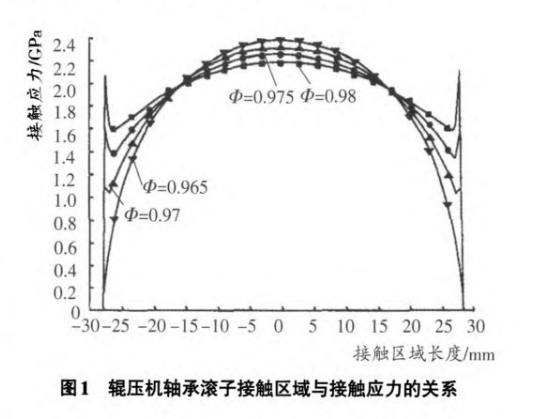

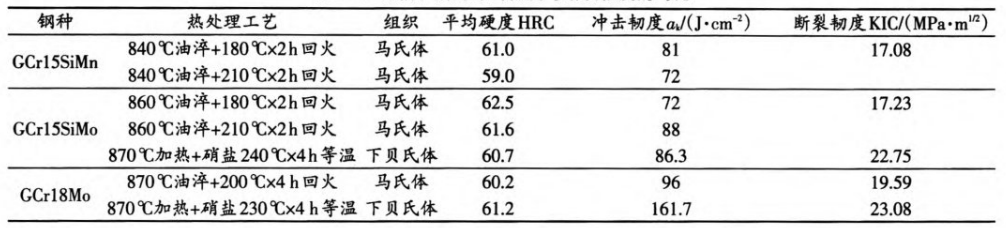

在水泥联合粉磨系统中,辊压机作用非常显著。因为它的粉碎效率很高,使得系统电耗下降明显。所以,很多水泥工厂对原有的水泥粉磨系统进行改造,主要通过增加辊压机达到节能降耗的目的。新建的项目在设计时辊压机是必不可少的,需要一次性配置到位。它的运行稳定性、可靠性是水泥企业高度关注的。在辊压机设备中,轴承是非常核心的部件之一,它的使用寿命将会直接影响到整机设备的稳定性和可靠性。如何延长轴承的使用寿命,在设计、制作、安装和使用方面,需要不断的分析改进。1.轴承的使用现状现阶段,在国内的水泥粉磨辊压机生产厂家中,主轴承选择多数采用内圈带锥度的调心滚子轴承,其内外圈不可分离,能够承受较大的径向力,也能承受一定的轴向力。这一点与国外辊压机多采用多列圆柱滚子轴承(与钢铁轧机支承辊轴承结构相似)有明显差异。总体来说,辊压机主轴承结构采用调心滚子轴承相比多列圆柱滚子轴承而言,结构更简单、制造更方便、成本更低,但根据在市场卜已知两种轴承结构的平均使用寿命而言,多列圆柱滚子轴承比调心滚子轴承长约2-2.5倍左右,有较大差异。由于市场上采用调心滚子轴承结构的辊压机更多,本文将主要对此进行分析。在我们调查过程中,曾有多家水泥企业采用调心滚子轴承的辊压机,使用寿命不到1年或1~2年,轴承就发生点蚀、剥落,甚至出现滚动体和内外圈开裂问题。由于辊压机零部件较重,轴承更换难度较大,且轴承本身价格较高,结果导致企业产生较大的经济损失。某公司负责辊压机设计的技术人员与新加坡新隆成NIS问题解决方案工厂一起,调查走访多家水泥企业,对使用过程中异常损坏的轴承进行分析研究(使用时长不超过2年,注:辊压机主轴承寿命设计超过5年),本文从辊压机主轴承材料选用、热处理工艺、轴承内部结构设计优化、相关部件结构设计、安装及使用各个环节进行分析论证。2.问题分析及解决对策2.1轴承的疲劳剥落与断裂滚动轴承的表面疲劳磨损常发生在轴承滚道面上。最大压应力都发生在轴承零部件的接触表面上,最大切应力则发生在离工作面表层内部一定深度处。滚动接触时,在循环切应力影响下,裂纹容易从表层形成,并扩展到表面而使材料剥落,在零件表面形成麻点状凹坑,造成疲劳磨损。若伴有滑动接触,破坏的位置逐渐移近表面。由于材料组织不可能完全均匀,零件表面也不是完全平滑,材料有表面缺陷、夹杂物、孔隙、微裂纹和硬质点等原因,疲劳破坏的位置往往有所改变,裂纹有时从表面开始,有时从表层内开始。与表面连通的疲劳裂纹还会受到润滑油的楔人作用,使其加速扩展。减少表面疲劳磨损的措施首先在于提高材料的纯洁度,如限制非金属夹杂物的含量,规定基体组织和碳化物的均匀性等。表面应尽量光洁,避免刀痕式磨痕。轴承制造时,不同的材料、不同的热处理方式,也是影响接触面疲劳的重要因素。2.2轴承材料和热处理方式的选择由于受到机械加工难度和热处理难度的限制及制造成本方面的考量,轴承制造商在选择材料时,一般会选择易加工、成本相对比较低的材料(通常轴承厂家在客户未指定材料的情况下采用GCrl5SiMn)。表1中列出了三种常用大型轴承的钢材的冲击韧度与断裂韧度对比。从表1对比可以看出,GCrl8Mo的冲击韧度与断裂韧度更好,更适合使用在大冲击载荷下的工况。辊压机的工作原理为高压料层粉碎,即其在工作过程中,通过两个挤压辊对物料进行挤压,因此,轴承要承受极重的工作载荷;同时,由于物料的不均匀,负荷具有冲击性。因此,针对这样的负荷性质,GCrl8Mo材质的轴承钢比GCrl5SiMn材质的轴承钢更适合应用在辊压机主轴承材料上。2.3滚动体端部破损严重对策辊压机在工作时,其工作辊之间的挤压力由调心滚子轴承承受,而轴承通过滚动体将挤压力由内圈传递到外圈。调心滚子轴承设计过程中,其滚动体曲率与滚道曲率的比值称为密合度。特定密合度设计的轴承,随着轴承所承受负荷的增加,滚子与滚道的接触区域会逐渐增加;当负荷增加到一定值,接触区域长度会达到滚子的整个有效长度;这时,如果负荷继续增加,则滚动体边缘将会出现应力集中,工作过程中这种情况一旦出现,滚动体边缘将出现坍塌,也即是我们通常所说的滚动体塌边。因此,根据轴承所应用的工况,需要充分考虑工作负荷条件与轴承密合度之间的合理选择。为此,经过多次的实践应用,我们根据辊压机设计负荷选择最合理的密合度优化方案。某型辊压机轴承滚子接触区域与接触应力之间的关系见图1。 由图1可知,当滚动体与滚道之间的密合度为0.98时,在设定工作负荷下,滚动体边缘产生严重的应力集中,将导致轴承很快损坏;随着密合度的降低,滚动体边缘应力集中现象逐渐减少;当密合度达到0.965时,滚动体的边缘应力集中现象消失。因此,考虑到辊压机用主轴承在工作时承受极重负荷同时伴随瞬间冲击负荷条件下,必须确保滚动体与滚道之间密合度设计合理,以避免在滚动体边缘及与滚道与之接触区域产生过大的边缘应力集中,导致滚动体破裂及滚道面的损坏。3.与轴承相关的部件设计技术分析3.1轴承座设计3.1.1轴承座内孔挤压辊两端各有一个轴承,在轴承布置时,一端固定,一端游动。一般将驱动端作为固定端,非驱动端作为自由端,以消除热胀冷缩的影响。对于非驱动端轴承座内孔,有的设备厂家选用H7,但这不是最佳的选择,其实选用G7更为合理,保证轴承外圈和轴承座内孔小间隙配合,而且内孔的圆柱度和粗糙度尽量高标准。这样轴承在孔内才能真正的浮动,避免轴承产生较大的轴向力,防止轴承损坏。轴承外圈载荷性质属于固定的局部载荷,且轴承本身重量较重,不会发生“跑外圆”现象。3.1.2轴承座由于辊压机工况较为恶劣,轴承的密封效果至关重要,大部分设备厂家在轴承座两端只设计了一道径向密封,当挤压辊两端的轴承座偏摆较大时,在水平方向上轴承座的径向密封一侧过度挤压,另外一侧会产生间隙,粉尘会进入到轴承内部,导致轴承发生不正常磨损,出现点蚀、剥落现象。所以单纯的径向密封结构设计是不合理的,需要考虑两个及以上的密封结构,比如:采用径向密封、迷宫密封和油脂三重密封,无论在什么样的工况下,现场的粉尘都不会逃逸到轴承的内部,确保轴承的运行环境良好,从而延长轴承的使用寿命。3.1.3轴承座冷却不同的设备厂家,轴承冷却水道的结构不尽相同,有圆形钻孔的,有矩形车削的,有环向循环冷却的,有轴向循环冷却的。但不能是哪种结构,都必须要考虑冷却面积要足够。从这个角度来讲,环向矩形车削结构的更合理,而且加工可操作性也比较高。只有轴承的冷却效果好,才能保证轴承正常运转,轴承的使用寿命才能延长。

由图1可知,当滚动体与滚道之间的密合度为0.98时,在设定工作负荷下,滚动体边缘产生严重的应力集中,将导致轴承很快损坏;随着密合度的降低,滚动体边缘应力集中现象逐渐减少;当密合度达到0.965时,滚动体的边缘应力集中现象消失。因此,考虑到辊压机用主轴承在工作时承受极重负荷同时伴随瞬间冲击负荷条件下,必须确保滚动体与滚道之间密合度设计合理,以避免在滚动体边缘及与滚道与之接触区域产生过大的边缘应力集中,导致滚动体破裂及滚道面的损坏。3.与轴承相关的部件设计技术分析3.1轴承座设计3.1.1轴承座内孔挤压辊两端各有一个轴承,在轴承布置时,一端固定,一端游动。一般将驱动端作为固定端,非驱动端作为自由端,以消除热胀冷缩的影响。对于非驱动端轴承座内孔,有的设备厂家选用H7,但这不是最佳的选择,其实选用G7更为合理,保证轴承外圈和轴承座内孔小间隙配合,而且内孔的圆柱度和粗糙度尽量高标准。这样轴承在孔内才能真正的浮动,避免轴承产生较大的轴向力,防止轴承损坏。轴承外圈载荷性质属于固定的局部载荷,且轴承本身重量较重,不会发生“跑外圆”现象。3.1.2轴承座由于辊压机工况较为恶劣,轴承的密封效果至关重要,大部分设备厂家在轴承座两端只设计了一道径向密封,当挤压辊两端的轴承座偏摆较大时,在水平方向上轴承座的径向密封一侧过度挤压,另外一侧会产生间隙,粉尘会进入到轴承内部,导致轴承发生不正常磨损,出现点蚀、剥落现象。所以单纯的径向密封结构设计是不合理的,需要考虑两个及以上的密封结构,比如:采用径向密封、迷宫密封和油脂三重密封,无论在什么样的工况下,现场的粉尘都不会逃逸到轴承的内部,确保轴承的运行环境良好,从而延长轴承的使用寿命。3.1.3轴承座冷却不同的设备厂家,轴承冷却水道的结构不尽相同,有圆形钻孔的,有矩形车削的,有环向循环冷却的,有轴向循环冷却的。但不能是哪种结构,都必须要考虑冷却面积要足够。从这个角度来讲,环向矩形车削结构的更合理,而且加工可操作性也比较高。只有轴承的冷却效果好,才能保证轴承正常运转,轴承的使用寿命才能延长。

3.2轴承安装技术分析及维护保养轴承的使用寿命与轴承的工作游隙有着直接的关系,而轴承的工作游隙是由安装游隙保证的。安装游隙的大小与检测可根据轴承手册或者轴承厂家的指导进行控制。对于内孔圆锥形轴承,主要通过轴向移动距离来调节,然后通过压环将轴承小径一侧的内圈进行固定。特别强调的是,轴承内圈一般是通过螺栓紧固的,如果安装质量不高,就会出现螺栓松动,造成轴承的工作游隙变大,导致参与工作的滚动体数量变少,甚至出现滚动体与内外圈滚动摩擦变为滑动摩擦,严重破坏了轴承的正常工作状态,结果可想而知。所以,如何做好螺栓的防松至关重要,可采用螺纹锁固胶,但今后检拆卸比较困难,最好采用机械防松的方式安全可靠。只有轴承的游隙稳定可靠,轴承的使用寿命才能保证。由于轴承载荷较大,应根据设备厂家的要求,选用极压性能较好的油脂。油脂的加入量要适当,太少了润滑效果得不到保证,太多了轴承散热效果差,都会影响轴承的使用寿命,一般控制在轴承有效空间的80%左右较为合适。同时,在设备工作时,应定期监测轴承的温度,一般不超过80℃。如果温度较高,需要及时排查,检查冷却水的温度和流量是否正常,轴承的工作游隙是否正常,以及是否进入粉尘等异物。只有故障排除了,方可正常开机,否则会加剧轴承的损坏。4.结语辊压机对水泥粉磨系统的节能降耗发挥着重要的作用,如何延长辊压机轴承的使用寿命,对于水泥企业来说具有重要的意义。但轴承的使用寿命与设计、加工、安装和使用等环节都有着密切的关系,每个环节都要技术分析到位,而且严格的按要求实施到位,轴承的使用寿命才能延长,企业的经济效益才能得到充分的发挥。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: