目前,各机械制造企业有大量的普通车床,投入先进设备后,大量的普通车床被闲置,造成了资源浪费。为了更好利用闲置设备的剩余价值,根据公司产品的加工特性,决定将公司现有的两台CW6163X3000普通车床改造为数控深孔镗床,用于公司外套管产品的镗孔加工,旨在降低操作者的劳动强度,提高工作效率,实现一人操作多台设备的目的。

1 硬件配置

该方案采用性价比较高的GSK96单轴数控系统,伺服驱动型号为DA98A-50(50A模块,带风扇),伺服电动机参数为额定转矩18N•m,额定转速1500r/min;滚珠丝杠采用国产精密滚珠丝杠,精度P4级,丝杠直径φ50mm,螺距为8mm;轴承采用哈尔滨精密轴承。丝杠座、螺母座、电动机安装座及镗刀杆座等机械部件全部按照设计图样加工安装。

2 电气部分改造

(1)增加数控系统,通过程序代码控制机床的工作,完成工件加工。查阅数控系统相关选型资料,摒弃不需要的附加功能,最终选定性价比高的GSK96多功能位置控制系统,分辨率为800×480的液晶显示器,可以实现位置定位和进给、攻螺纹车螺纹及回转分度等运动功能。具有μm级精度控制功能,同时具有丰富的输入/输出信号控制功能,可以实现多种信号检测和输出的复杂控制。采用国际标准数控语言ISO代码编写零件程序,支持U盘导入导出加工程序,全屏幕编辑程序,中文操作界面等功能。

(2)Z轴进给机构更换为伺服电动机+联轴器+滚珠丝杠的传动方式。根据机床结构、负载大小和加工工件的要求,选定额定转矩为18N·M,额定转速1500r/min的伺服电动机,以及配套的驱动、伺服变压器等其他附件。

(3)电气控制柜的制作与安装。拆除原机床所有的线路及控制元件,舍弃不用,根据实际需要增加相关的控制元件,比如冷却泵控制、照明灯控制、主轴正反转和主轴点动等控制功能。

(4)操作控制箱除具有数控系统的基本功能外,通过修改内部PLC程序实现对冷却泵、照明灯、自动润滑泵和系统起停等功能控制。

(5)所有外露的控制电路需安装防护软管,数控系统与电柜间的连接电路需经过拖链进入操作控制箱。

(6)加装手持单元,通过倍率选择和旋转码盘的快慢来调整轴的移动速度,以便于长管件的对刀操作。

(7)新的配电柜放置于主轴箱的后面,操作箱安装于床鞍上,随床鞍移动,方便操作及对刀。

(8)机床功能调试及相关参数的设置,如传动比、轴运行速度、反向间隙补偿和正负极限位等相关参数的设置。

3 机械部分改造

(1)拆除原车床进给箱的传动机构,溜板箱内的快速移动传动机构等部件。加装滚珠丝杠、滚珠丝杠安装座、滚珠丝杠螺母座、电动机安装座和联轴器等部件,将滚珠丝杠与原机床床鞍连接起来,实现滚珠丝杠直接驱动床鞍的纵向移动。

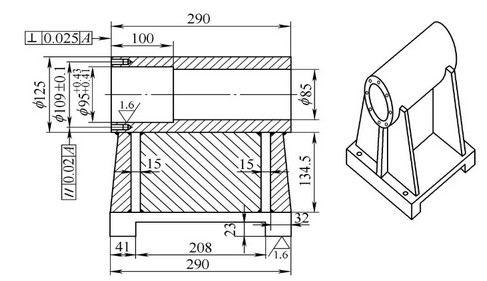

(2)拆除原车床的中托板、小托板及刀架等机械部分,重新设计、制作和安装镗杆尾座套筒、镗杆中心座。采用改造后的机床自我精镗,实现镗杆尾座套筒、镗杆中心座的中心高与主轴中心高一致。镗杆尾座套筒设计如附图所示。要求焊后精加工φ95mm孔、底座表面淬火处理。 镗杆尾座套筒设计图(3)拆除主轴正反转操作杆以及相关传动组件,避免误操作引起人身伤害和设备损坏。

镗杆尾座套筒设计图(3)拆除主轴正反转操作杆以及相关传动组件,避免误操作引起人身伤害和设备损坏。

(4)增加自动润滑泵,改造原润滑油路。各润滑点采用强制自动润滑装置进行定点定量润滑滚珠丝杠、轴承和导轨滑动面等部位。当有异常状态或油量不足时,自动产生警告讯号,从而延长机床的使用寿命。

(5)机床需设计、制作和安装防护罩,避免冷却液四处飞溅。增加滚珠丝杠防护装置,防止丝杠被铁屑划伤和被冷却液腐蚀,保证机床定位精度的稳定性。

4 结语

改造后的设备,经过几个月的实践检验,完全满足外套管的精镗加工要求。通过标准的G代码编程实现了多种型号的外套管加工,有效解决原普通设备加工此工序时存在镗孔深度不一致的问题。通过M代码实现了冷却泵起停、主轴起停等辅助功能的自动控制。改造后的设备运行稳定可靠,有效降低了操作者的劳动强度,提高了产品质量稳定性,实现了一人操作多台设备,有效降低了公司的综合成本。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: