滚子变色是由于轴承在运转过程中因发热引起的表面颜色变化。另外,在温度作用下润滑剂中的部分化学物质、磨损的金属粉末等杂质也会黏附在滚子表面,引起滚子颜色的变化,这种变色又称为污斑。

滚子表面颜色一般呈淡黄色、黄色、茶色、棕红色、蓝色、蓝紫色及蓝黑色等,发热引起的变色一般没有深度。对于使用中的轴承若出现深度变色如蓝紫色或蓝黑色,则有可能形成了烧伤。零件腐蚀也会引起变色,但这类变色有一定深度。

针对轮毂轴承(脂润滑)用圆锥滚子变色问题,为了分析判定滚子变色后轴承是否可以继续使用,结合市场故障件制定了“变色对比电子样板”,供大家参考补充。

影响因素:

润滑不良

润滑脂变质

载荷过大(预载过大)

局部应力集中

转速过高

工作游隙过小

金属颗粒等异物侵入

轴、轴承座的加工精度低,轴的挠度大

散热条件差

润滑脂填充量不当

变色预防:

选择合适的润滑剂和润滑方式

保证油路通畅(油润滑)和及时供应

提高润滑效果

正确安装轴承

提高轴承散热条件

适当提高制造精度

防止应力集中等

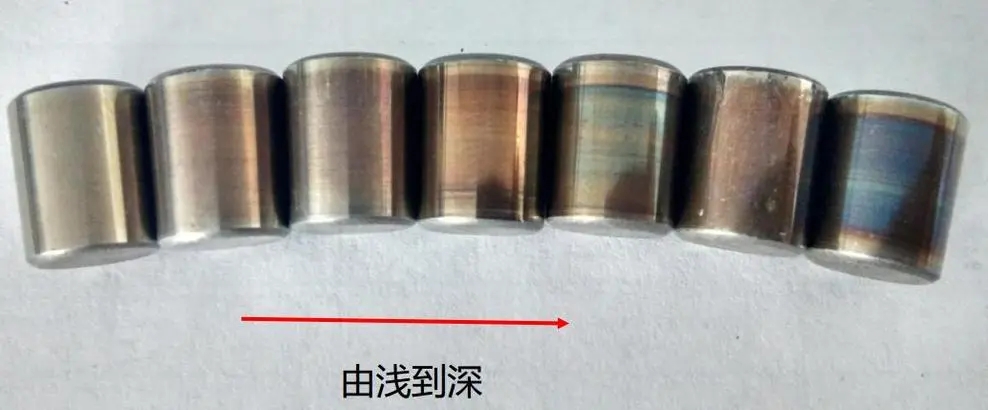

以某前轮毂轴承为例,其采用脂润滑,润滑剂为汽车通用锂基脂(2号锂基脂),加脂量一般为轴承内部空间2/3(各厂家注脂方式不一)。对滚动体进行变色分选:共分选出7级颜色分差,由浅到深,1 ~ 6级滚子变色可正常使用;0级为未使用(不列举);7级少量滚动体出现烧伤,不能正常使用;8级滚子大端开始剥落,不能正常使用(不列举)。 1~7级,从左至右,由浅到深,依次为:浅黄色、淡黄色、深黄色、黄褐色、青色、棕红色、蓝紫色

1~7级,从左至右,由浅到深,依次为:浅黄色、淡黄色、深黄色、黄褐色、青色、棕红色、蓝紫色

轴承零件在运转过程中,因摩擦会产生大量的热,一般长期使用温度不超过120°C,短时间150 °C尚可(如果经过特殊热处理,如高温回火,使用温度可达到350°C或更高)。若润滑不充分或散热条件差,热量得不到及时的扩散,热量的聚积会使轴承温度很快升高,温度升高会使附着在轴承零件表面的油膜产生氧化现象,形成一种浅褐色的氧化质,沉积附着在滚子表面。但这种变色并不影响轴承的使用,所以允许存生。

当轴承因安装不当(如安装倾斜)、润滑不良、腐蚀等原因使轴承处于一种不正常的工作状态时,引起温度的急速上升,此时轴承的局部温度有可能超过轴承零件的回火温度,甚至更高,产生严重的变色如蓝黑色或紫蓝色,形成烧伤现象!这种情况的变色轴承就不能再继续使用了。所以轴承变色应根据相关使用要求及性能来判定,不能一票否定做失效处理。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: