在胶带机系统中,传动滚筒的类型有多种,并各有其特点和优缺点。分厂M系统胶带机改造中,结合现场实际情况,综合分析多种影响因素,对这几种类型的传动滚筒的优缺点进行对比分析,外装式电动滚筒结构合理,占地较小,性能良好,造价较低,优点突出,予以使用。

1 前言在生产中,原料运输占绝大部分,由于胶带运输具有运量大、运行可靠和连续作业率高等特点,所以广泛使用于生产中。目前,在一般的胶带机运输系统中,传动滚筒装置是最核心的部分,包括驱动电机、减速机、联轴器、滚筒等。就这些部件的布置方式而言,主要有三种不同类型,即电动机—减速机—滚筒、内装式电动滚筒、外装式电动滚筒等。在某分厂M系统改造中新加装两台胶带机,因安装地点空间有限,需要施工加装悬空钢结构支架,考虑到传动装置的占地面积、震动情况以及方便维护保养等,结合实际情况,具体分析了几种传动装置的优缺点,进行了选用。

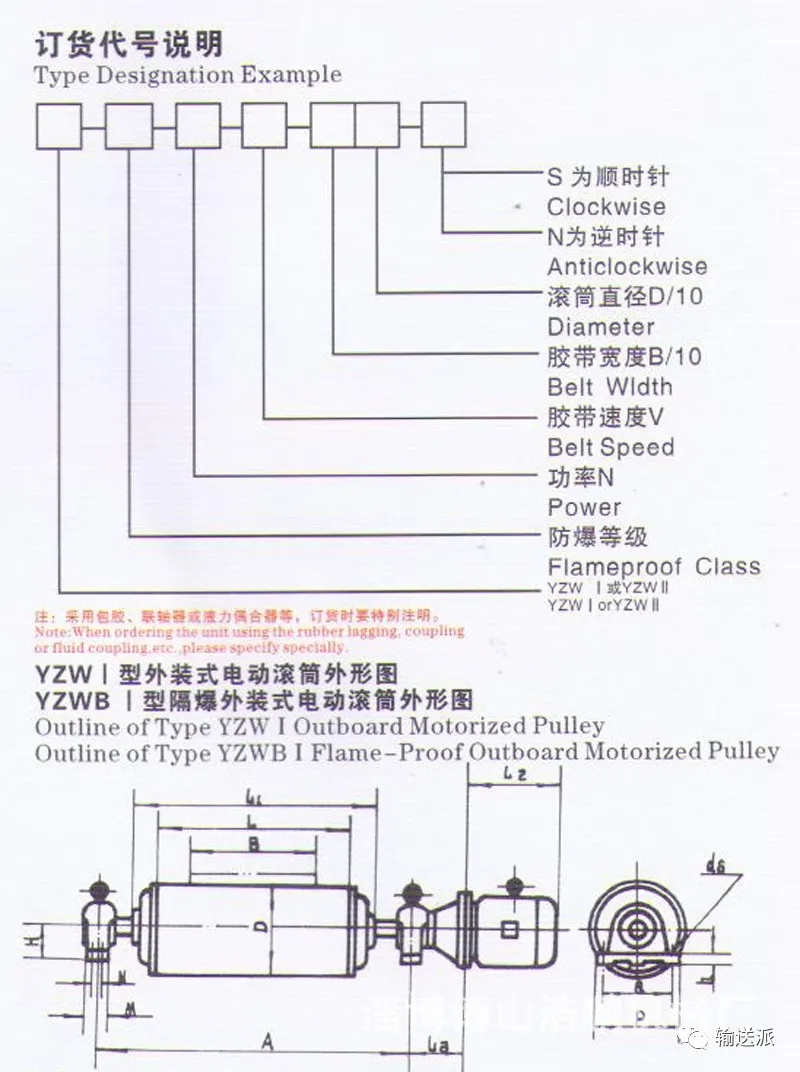

2 传动滚筒装置布置方式传动滚筒装置的主要部件为电动机、减速机、滚筒,这些部件相对位置的不同配置,决定该装置的不同类型。2.1 电动机—减速机—滚筒型这种布置方式在胶带机系统中比较普遍,属于传统的布置方式,分厂胶带机也多为这种类型。电动机、减速机和滚筒独立布置,各部件之间用联轴器连接。2.2 内装式电动滚筒其主要特点是将减速机改进,将减速装置和电动机都放置在滚筒内部。并且为解决电动机散热问题,采用外部风冷却或内部油浸式冷却。整个滚筒用空心轴固定在机架上并全封闭。2.3 外装式电动滚筒其主要特点是将减速机布置在滚筒内部而将电机放置在滚筒外部。电动机和滚筒内的减速装置之间采用联轴器或花键轴孔式联接,整个滚筒用空心轴固定在机架上。

3 传动滚筒装置的对比分析3.1电动机—减速机—滚筒布置方式此类布置方式较为普遍,也是最早发展的带式运输方式。其主要机件布置比较直观,适合于大功率胶带机,单机功率可达数百KW。选用这种类型的传动装置要考虑到以下几个方面:(1)原动机的类型、规格、转速、功率(或转矩)、启动特性、短时过载能力、转动惯量等。(2)工作机械的类型、规格、用途、转速、功率(或转矩)。工作制度:恒定载荷或变载荷,变载荷的载荷图;启、制动与短时过载转矩,启动频率;冲击和振动程度;旋转方向等。(3)原动机与减速器的联接方式,轴伸是否有径向力及轴向力。(4)安装型式(减速器与原动机、工作机的相对位置、立式、卧式)。(5)传动比及其允许误差。(6)对尺寸及重量的要求。(7)对使用寿命、安全程度和可靠性的要求。(8)环境温度、灰尘浓度、气流速度和酸碱度等环境条件;润滑与冷却条件(是否有循环水、润滑站)以及对振动、噪声的限制。(9)对操作、控制的要求等。安装时这种类型的传动装置要求较高,主要有以下几点:(1)安装减速机时,应重视传动中心轴线对中,其误差不得大于所用联轴器的使用补偿量。对中良好能延长使用寿命,并获得理想的传动效率。(2)在输出轴上安装传动件时,不允许用锤子敲击,通常利用装配夹具和轴端的内螺纹,用螺栓将传 动件压入,否则有可能造成减速机内部零件的损坏。最好不采用钢性固定式联轴器,因该类联轴器安装不当,会引起不必要的外加载荷,以致造成轴承的早期损坏,严重时甚至造成输出轴的断裂。(3)减速机应牢固地安装在稳定水平的基础或底座上,排油槽的油应能排除,且冷却空气循环流畅。基础不可靠,运转时会引起振动及噪声,并促使轴承及齿轮受损。当传动联接件有突出物或采用齿轮、链轮传动时,应考虑加装防护装置,输出轴上承受较大的径向载荷时,应选用加强型。(4)按规定的安装装置保证工作人员能方便地靠近油标,通气塞、排油塞。安装就位后,应按次序全面检查安装位置的准确性,各紧固件压紧的可靠性,安装后应能灵活转动。减速机采用油池飞溅润滑,在运行前用户需将通气孔的螺塞取下,换上通气塞。按不同的安装位置,并打开油位塞螺钉检查油位线的高度,从油位塞处加油至润滑油从油位塞螺孔溢出为止,拧上油位塞确定无误后,方可进行空载试运转,时间不得少于2小时。运转应平稳,无冲击、振动、杂音及渗漏油现象,发现异常应及时排除。经过一定时期应再检查油位,以防止机壳可能造成的泄漏,如环境温度过高或过低时,可改变润滑油的牌号。这种布置方式由于分散独立配置,占地面积和空间较大,对安装基础要求较高。另外,这种单独配置的减速机渗油现象一直存在,减速机价格较高,不但初期投资大,而且运行成本较高。由于电动机和减速机之间、减速机和滚筒之间都采用联轴器进行联接,安装精度要求较高,在狭小的空间内不易控制,检修和维护不便,提高了成本。3.2 内装式电动滚筒布置方式内装式电动滚筒不但将电动机和减速机放置在滚筒内部,而且还采用全密封方式,结构简单,密封良好,可用于环境比较恶劣的场所,如粉尘较大,潮湿泥泞等地方。这种电动滚筒操作安全,重量轻,整体单元化,通用性强,使用维护方便,工作比较可靠。散热问题是内装式电动滚筒最大的问题,由于将电动机和减速装置都放置在滚筒内部,使得电动机运转时产生的热量不能及时散发掉。这个问题是制约内装式电动滚筒发展的主要问题。无论是油冷却还是外部风冷却方式,都很难完全解决电动机运转的散热问题。同样直径的滚筒,采用电动机—减速机—滚筒布置方式,不存在电动机散热不良问题,而电动机放置在滚筒内部,则容易产生过热问题。当电动机长期工作或频繁过负荷工作时,往往会造成温度上升加快,甚至烧毁电机。由于受散热不良问题的影响,内装式电动滚筒的应用受到限制,推广受到阻碍。但其在小型胶带机上,因其结构经凑,造价低等特点,仍然有很大市场。3.3外装式电动滚筒外装式电动滚筒与内装式电动滚筒最大的区别是将电动机移到滚筒外部。既有效地解决了电机散热不良的问题,还避免了减速机占用的外部空间,减少了单独制造减速机的费用。外装式电动滚筒还可以附加其他的一些功能:(1)适合于滚筒体包胶或其他包裹层。因为主要热源电机已移至滚筒外,电机散热不受包胶影响。(2)可以方便的改成隔爆型电动滚筒。只需将普通电机换成隔爆电机即可,并按隔爆电机要求引入电源和进行维护。(3)可以制成电机制动的制动型外装式电动滚筒。在使用弹性联轴器又要求有制动功能时,可以直接选用电磁制动电机。(4)其他附加功能。在输送有腐蚀性的物料时,将减速滚筒的筒体和外露部件加装防腐材料即可。根据需要还可加装调速装置。在设计电机悬臂安装的外装式电动滚筒的电机悬臂时,应注意以下几点:(1)尽可能缩短悬臂长度,也就是电机重心尽量靠近滚筒支座。(2)在支座和圆管的接口处,这里往往也是焊接处,容易发生脱焊等危险,必须采用有效措施保证焊接质量。例如改进焊接缝接头方式,设置加强筋,严格焊后检查,防止产生焊接缺陷等。(3)悬臂的总质量不要超过400kg。(4)使用电机悬臂安装的外装式电动滚筒,理论上是可行的,安全的,实际使用中也是可靠的。近几年来,外装式电动滚筒在胶带机上得到广泛推广和应用,其造价和内装式电动滚筒相近,而比电动机—减速机—滚筒布置方式低30%左右,其功率足以满足一般中等运输能力的要求。4 总结综上所述,在分厂M系统胶带机改造中,因安装空间有限,单独的减速机结构不但占地面积大而且运作时产生的震动较大,不能满足现场的要求。内装式电动滚筒的散热要求较高,不能满足长时间的高负荷运转。最后,分厂选用外装式电动滚筒作为胶带机的传动装置,其占地面积小,震动小,散热较好,可以很好的适应现场工作环境,在安装结束后的试运转中,运作稳定,发挥了良好的效果。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: