摘 要:分析比较了不同轴承在大型风力发电机组传动链系统中的应用,其中包括双列球面滚子轴承、圆环滚子轴承,圆柱滚子轴承,双列圆锥滚子轴承等,通过不同轴承的组合配置主轴轴承方案,针对不同的方案的优缺点进行比较。考虑风机工况的复杂性、机组的柔性化,本文介绍了柔性套圈、螺栓效应、滚子边缘应力以及挡边载荷等轴承先进分析技术,这些技术的应用能够精确分析滚道载荷分布,进而保证大型风力发电机组主轴轴承设计的可靠性。

关键词:主轴轴承;风力发电机组;轴承配置;可靠性

一、引言

主轴轴承作为风力发电机组主传动链的重要零件,其性能的可靠性不仅影响其自身维护成本,同时决定着传动链的可靠性。轴承是风电机组中的薄弱部位是风电机组的主要故障点之一[1-3]。由于风力发电机组结构的柔性化、工况的复杂化,主轴轴承的设计已成为整机设计的关键技术,本文将从两个方面对风电轴承技术在大型风力发电机组中的应用进行讨论。

二、主轴轴承配置

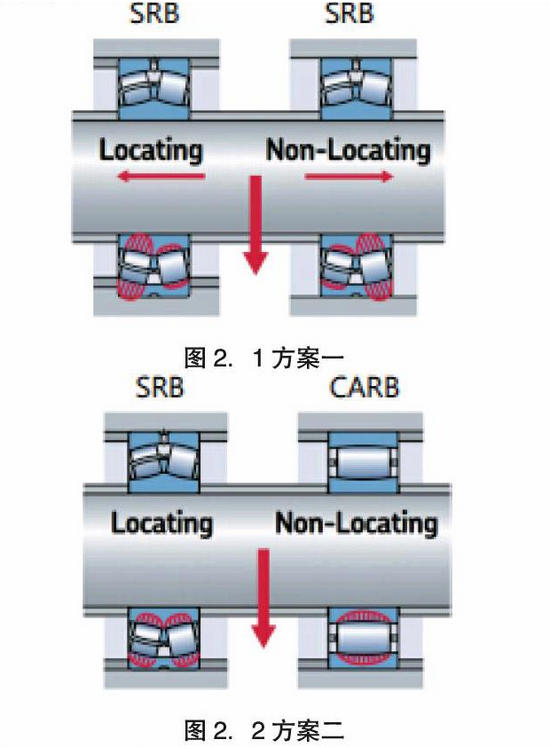

方案一:双列球面滚子(SRB+locating)+双列球面滚子(SRB+Non-locating)

此方案又称自调心轴承配置方案,采用两个双列球面滚子,一端固定、一端浮动,这种轴承有一定的调心能力,能够适应系统变形以及装配的不对中产生的误差。同时轴承具备一定的成本优势,目前在2MW及2MW以下几组中得到了广泛的应用。但是由于这种方案受浮动的空间限制以及轴向力与径向力的受载比值限制,在实际应用中当轴承的热变形过大,轴向力过大时,轴承滚道内的载荷也会增大,进而导致载荷恶化,使得轴承过早失效。

方案二:双列球面滚子(SRB+locating)+圆环滚子轴承(CARB+Non-Locating)

针对方案一所存在的问题,SKF首先提出了方案二的配置,将方案一中浮动端的双列球面滚子轴承更改为圆环滚子轴承,这种轴承与球面滚子轴承一样具有自动调心的能力,同时与圆柱轴承一样能够补偿轴承的热膨胀引起的轴向变形,最大轴向位移可达到轴承宽度10%。但这种轴承的成本较高。

方案三:非对称双列球面滚子(SRB+locating)

同样针对方案一,Schaeffler提出了非对称双列球面滚子轴承,此轴承的两列接触角不同,在承受轴向载荷的一列有比较大的接触角,这种轴承的设计可以针对风电特定的载荷进行定制化设计,进而改善轴向力与径向力的受载比值限制,提升了轴承的轴向承载能力。然而这样定制化的设计会增加轴承的设计、制造成本。

方案四:双列圆锥滚子轴承(DRTB+locating)+圆柱滚子轴承(CRB+Non-Locating)

此方案与上述三种方案不同,由于對双列圆锥滚子轴承进行预紧,进而使整个系统的刚性较大,降低轴向、径向的系统变形,轴承的预紧可以改善轴承内部的载荷分布、防止滚动体打滑、降低振动导致滚动体压痕的风险,尤其对于直驱式风机而言,可以减小发电机气隙的变化,提高系统的可靠性。但此方案对整机的制造、加工、装配要求高。

方案五:双列圆锥滚子轴承(DRTB+locating)+圆环滚子轴承(CARB+Non-Locating)

此方案集成了上述方案中的优点,但成本比较高,目前并未在风电行业得到广泛应用。方案六:单列圆锥滚子轴承(TRB)+单列圆锥滚子轴承(TRB)

此方案采用交叉定位,由于采用两个单列圆锥滚子轴承相当于减少了一个轴承,因此在成本上有一定的优势,此轴承配置方案可控性好,可以根据受载情况进行尺寸的调整,但设计、制造、加工、装配要求高。

方案七:双列圆锥滚子轴承

此轴承专门为大兆瓦级风电传动系统而设计,此轴承方案省去了主轴、进而大幅降低传动链长度,同时轴承可承受较大弯矩载荷,进而降低了传动链的径向齿轮,通过上述的实现传动链的超紧凑设计。目前此轴承方案为大兆瓦级风机的主流配置方案。

三、主轴轴承技术应用

在传统的风机主轴轴承配置中,供应商通常采用ISO281与ISO/T16281进行轴承的寿命计算,而对周边结果进行刚性处理。此解析算法的前提是系统应有足够的刚性,显然随着风机越来越趋于大型化,整个机组结构越来越柔性化。因此轴承的周边结果对轴承寿命影响也越来越大。传统的轴承分析技术已满足不了轴承设计、应用需求,目前先进的分析技术通常采用全耦合一体化分析流程,此分析方案结合解析法高效性和有限元的精确性。在分析过程中不仅要考虑风况复杂性与系统的变形对寿命的影响,同时还要考虑螺栓连接对滚道变形的影响。

主轴轴承技术设计关键点包括轴承的结构设计、滚子滚道的修形。为得到合理的结构设计与修形方案,应该对载荷的输入进行精确的处理。目前市面上通用的风电主轴轴承分析软件有Romax、SMT,供应商内部分析软件bearing-X(FAG)、REBA(罗特艾德)等都可以考虑系统变形,进而得到真实的载荷传递。

1.柔性套圈技术

套圈的柔性化是考虑系统变形的前提,柔性化的套圈可以真实的反应滚道内的载荷分布,套圈的椭圆变形与扭曲变形改变了滚道内的载荷分布,进而影响轴承的使用寿命。因此柔性套圈技术在风机大轴承的设计中起到关键性的作用,为风机的可靠性设计提供依据。

2.轴承边缘应力分析技术

在极限载荷作用下,轴承会发生边缘受载。当边缘受载严重时,轴承也会发生失效,因此一个有效的边缘应力分析技术能够更好的预测边缘应力,为设计和评估滚子修形提供依据。更有效的提高轴承的可靠性。

3.挡边的接触分析技术

在以往的风力发电机组主轴轴承分析中很难去评估轴承的挡边载荷,因为理论的设计分析中挡边仅仅承受较小的载荷,对于风电主轴轴承而言,这部分的载荷会根据系统的变形而恶化,因此挡边接触分析模型技术的发展能有效的评估轴承挡边载荷情况,可采取不同的挡边形状设计的改善载荷分布,同时合理的设计挡边的高度、厚度增强挡边的强度。

四、结语

主轴轴承配置方案应根据整机的结构设计、运行工况、运行环境、成本控制等方面进行选取。每一个轴承配置方案应全面的评估,充分考虑轴承的设计、制造、安装、运维。尤其是在前期的设计中需要充分的考虑系统的柔性对主轴轴承寿命的影响。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: