疲劳失效

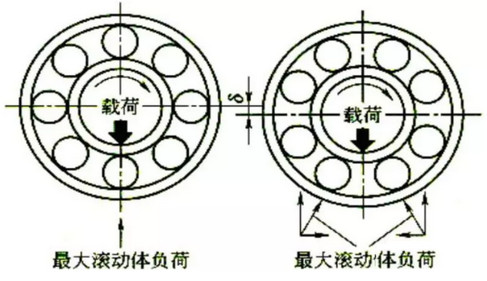

疲劳是滚动轴承最常见的一种失效形式,常表现为内外滚道或者滚动体表面有裂纹或材质剥落。早期疲劳表现为一系列不连续、不规则的凹坑,随着疲劳程度的加深,凹坑逐渐连成片,造成大面积的剥落。滚动轴承高速旋转过程中,滚动体与内外滚道接触面积小而接触应力大,在长期交变应力的作用下,接触面会产生裂纹,然后逐渐产生凹坑,直到材质的剥落。造成剥落的主要原因是润滑不良或者强迫安装。磨损失效磨损则是另外一种失效形式,是轴承内圈与轴颈、外圈、滚动体、保持架由于机械原因或者润滑杂质造成的一种表面磨损。在恶劣的工作环境下,颗粒物混在润滑油当中进入到轴承的工作面,从而就会在滚动体和滚道之间产生磨料磨损,导致滚动体和滚道上存在大小、深度不均的划痕。磨料的存在是磨损失效存在的根本原因。塑性变形塑性变形是轴承转速很低或间歇摆动时,在很大的静载荷或冲击载荷作用下,会使轴承滚道和滚动体接触处的局部应力超过材料的屈服极限,产生塑性变形(滚道表面形成变形凹坑),而使轴承在运转中产生剧烈振动和噪声,若变形量超过一定范围,将导致轴承不能够正常工作。这种情况一般发生在低速运转的轴承上。胶合胶合发生在滚动接触的两个表面间,为一个表面上的金属粘附到另一个表面的现象。当滚子在保持架内卡住,由于润滑不良、速度过高和惯性力的影响,保持架的材料粘附到滚子端面上形成螺旋型污斑状的胶合。断裂轴承零件的破断与裂纹主要是由于磨削或热处理引起的,也有的是由于运行时载荷过大、转速过高、润滑不良或装配不良,使轴承某个部位发生应力集中,产生裂纹,最后导致轴承元件断裂。轴承振动机理轴承结构引起的振动滚动轴承在工作过程中,各元件上所受的载荷及产生的应力是实时变化的。当滚珠进入承载区后,所受载荷即由零逐渐增加到最大值然后再逐渐降低到零。就滚动体而言,他的载荷以及应力是周期性的不稳定的变化。在不同的位置承载的滚珠数目不同,这样就会导致承载刚度发生变化从而引起轴心的起伏波动。 轴承制造装配原因引起的振动在轴承的制造过程中,机床与工具系统产生振动从而导致加工面产生波纹度。当轴承运转时,滚动体便在内外圈之间滚动。轴承的滚动表面虽加工得非常平滑,但从微观来看,仍高低不平,特别是材料表面产生疲劳斑剥时,高低不平的情况更为严重。滚动体在这些凹凸面上转动,则产生交变的激振力。在轴承制造过程中,滚动体大小不一从而导致轴心摆动以及支承刚度的改变。产生了周期性的激变力,导致轴承振动。故障缺陷引起的振动滚动轴承在实际运转过程中,由于发生破碎、断裂、剥落等故障或者有异物进入而产生振动,它反映了轴承的损伤情况,振动信息包含了滚动轴承的运行状态信息。这类振动所产生的振动信号可以用于对故障的监测分析。滚动轴承在运转过程中,由于轴的旋转,滚动体便在内、外圈之间滚动。当滚动表面发生损伤时,滚动体在这些表面转动时,便会产生一种交变的激振力。由于滚动表面的损伤形状是无规则的,所以激励力产生的振动,是由多种频率成分组成的随机振动。从转承滚动表面状况产生振动的机理可以看出,轴承滚动表面损伤的形态和轴的旋转速度,决定了激振力的频谱;轴承和外壳,决定了振动系统的传递特性。最终的振动频谱由上述二者共同决定。即轴承异常所引起的振动频率是由轴的旋转速度、损伤部分的形态及轴承与外壳振动系统的传递特性所共同决定的。

轴承制造装配原因引起的振动在轴承的制造过程中,机床与工具系统产生振动从而导致加工面产生波纹度。当轴承运转时,滚动体便在内外圈之间滚动。轴承的滚动表面虽加工得非常平滑,但从微观来看,仍高低不平,特别是材料表面产生疲劳斑剥时,高低不平的情况更为严重。滚动体在这些凹凸面上转动,则产生交变的激振力。在轴承制造过程中,滚动体大小不一从而导致轴心摆动以及支承刚度的改变。产生了周期性的激变力,导致轴承振动。故障缺陷引起的振动滚动轴承在实际运转过程中,由于发生破碎、断裂、剥落等故障或者有异物进入而产生振动,它反映了轴承的损伤情况,振动信息包含了滚动轴承的运行状态信息。这类振动所产生的振动信号可以用于对故障的监测分析。滚动轴承在运转过程中,由于轴的旋转,滚动体便在内、外圈之间滚动。当滚动表面发生损伤时,滚动体在这些表面转动时,便会产生一种交变的激振力。由于滚动表面的损伤形状是无规则的,所以激励力产生的振动,是由多种频率成分组成的随机振动。从转承滚动表面状况产生振动的机理可以看出,轴承滚动表面损伤的形态和轴的旋转速度,决定了激振力的频谱;轴承和外壳,决定了振动系统的传递特性。最终的振动频谱由上述二者共同决定。即轴承异常所引起的振动频率是由轴的旋转速度、损伤部分的形态及轴承与外壳振动系统的传递特性所共同决定的。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: