1、概述

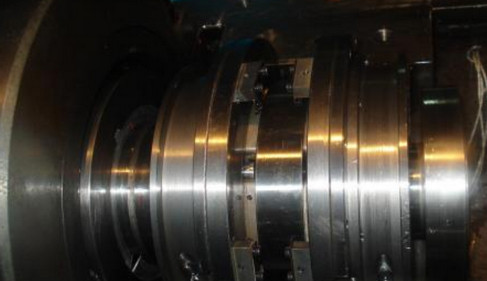

公司空分装置采用“三合一机组”,是由MANTURBO公司负责压缩机的气动设计及结构设计,采用当今世界最先进的高效模型级采用优化匹配设计软件进行气动性能计算,确保了机组稳定工况范围宽、技术性能优良,运行可靠,并提供在瑞士制造的压缩机转子、轴承、进口预旋调节、水冲洗喷嘴等关键部件。压缩机组的径向轴承为可倾瓦轴承,对转子起支撑作用,采用强制供油润滑。可倾瓦轴承在任何运行条件下均有利于形成最佳的油膜,抗振性能好,抗油膜振荡的能力强,确保了转子安全、可靠、平稳运行。每个径向轴承上,在两个瓦块靠近巴氏合金处预埋有两支互为备用的热电阻,可准确检测轴承瓦块的温度,确保转子运行的可靠性;推力轴承为金斯贝雷轴承,它的主要作用在于有效吸收转子的剩余轴向推力。其特点是:主、副推力面承载能力相同,轴承瓦块调节灵活,瓦块的载荷分布均匀,提高了轴承的承载能力和减振能力。主、副推力面上,在两个瓦块贴近巴氏合金处均预埋有两支互为备用的热电阻,可准确检测轴承瓦块的温度,确保转子运行的可靠性。2、原因分析1)增压机属于筒型离心压缩机,采用垂直剖分结构,内缸与外缸间采用段间“O”型密封圈,材质为橡胶,因“三合一”机组运行时间较长,空气出口温度较高,致使段间“O”型密封圈老化变质,出现高压气体段间串气的情况,致使转子发生轴向位移,产生轴向力,不能用推力盘完全平衡。2)制造厂生产的同类型设备在全国范围内进行调查,均出现过类似现象,组织专家进行分析,最终结论是增加机组的平衡盘设计存在着缺陷,在机组满负荷情况下,无法平衡转子体系的轴向力,这是产生推力瓦超温的主要原因。3)停机检查增压机推力瓦,止推瓦块的巴氏合金层无脱胎、裂纹、烧灼、碾压、拉毛、冲蚀和电蚀等缺陷,瓦块经着色检查,巴氏合金与基体金属结合良好。同时发现主推力瓦每个瓦块受力面有较大面积的油圬,表面粗糙度均超标(Ra值小于0.8),从中可以看出,推力瓦在运行过程中油膜形成不好,润滑不好,导致轴瓦超温,回油温度较高,形成恶性循环。4)增压机转子对中不好,推力盘不在中心位置,从而破坏推力瓦油膜的形成,这也能引进轴瓦温度超标。3、预防措施1)需要停车检修20天左右,对增压机转子返厂进行改造,增大平衡盘径向尺寸,以满足生产需要,这是从根本上解决推力瓦温度超标的主要措施;同时复核机组转子体系的对中。2)利用短暂停车2天时间里,对推力瓦瓦块进行技术改造,增大其注油孔至φ2.5,从而增加其注油量,让轴瓦得到充分的冷却和润滑;同时对增压机平衡管进行改造,增设放空孔,这样可以暂时缓解推力瓦温度超标问题,但随着放空量的增加,对级间密封的破坏加大,在后期推力瓦温度将严重超标。3)机组润滑油站的技术改造,对其油冷却器进行改型,加大换热面积;同时对油泵电机增加变频装置,在轴瓦超温的情况下,利用调整电机频率来调整电机的速度,从而改变泵的出口压力,达到增加润滑油的流量,对轴瓦进行较好的冷却和润滑,达到轴瓦温度的有效控制。4)在不停车的情况下,降低空分系统负荷,可以有效地降低轴瓦的温度。

津公网安备 1201040200132号 工信部备案:

津公网安备 1201040200132号 工信部备案: